皮带秤测量原理 - 内力理论

2021-03-23 11:15:24

2021-03-23 11:15:24

如何化解皮带秤测量原理应用中难题的“内力理论”?

皮带秤测量原理可以表达为:

可见想要准确测得称量过程经历的 T1 ~ T2 期间所输送物料的累计总量 mΣ,首先在于要准确测 量承载器上物料的瞬时质量 m(t) 与当时的铺展长度 LW(t) ,及物料在承载器上的的即时速度 v(t)。

在把测量原理运用于实际中时,两种承载器类型的皮带秤有着各自的优势和困难。

皮带秤所输送和称量的物料是靠输送带传输的,而输送带必需具有足够的切向张力 T 才能够正 常运行。然而由于难以完全避免相邻托辊之间的高度差和输送带的下垂,T 就会产生与重力方向一 致的分量 Tv,若 TV 是称重单元的外力就会干扰称重。

对于输送机式承载器型皮带秤,TV 是承载器的内力,称重单元不会受到皮带效应的干扰,就有可能较准确地测得 m(t)。但是,这种类型皮带秤的机长会受到称重传感器测力构件尺寸的限制,一 般都很短,而且被称物料输入和输出的位置都只能设于承载器之上。因此当供料设备释放出的物料 刚落到输送带上就立即进入了称量区域,却因惯性而不能立即同皮带速度保持一致,承载器上物料的速度 v(t) 就测不准;还由于物料受瞬时流量波动的影响进入皮带秤的物料落点会忽前忽后变化, 物料受块度、湿度、粘度等变化会在尾部滚筒周长的不同位置被抛离卸出,物料在承载器上的铺展 总长度 LW(t) 也就不能够被精确地测出来。因而难以获得准确的 mΣ。

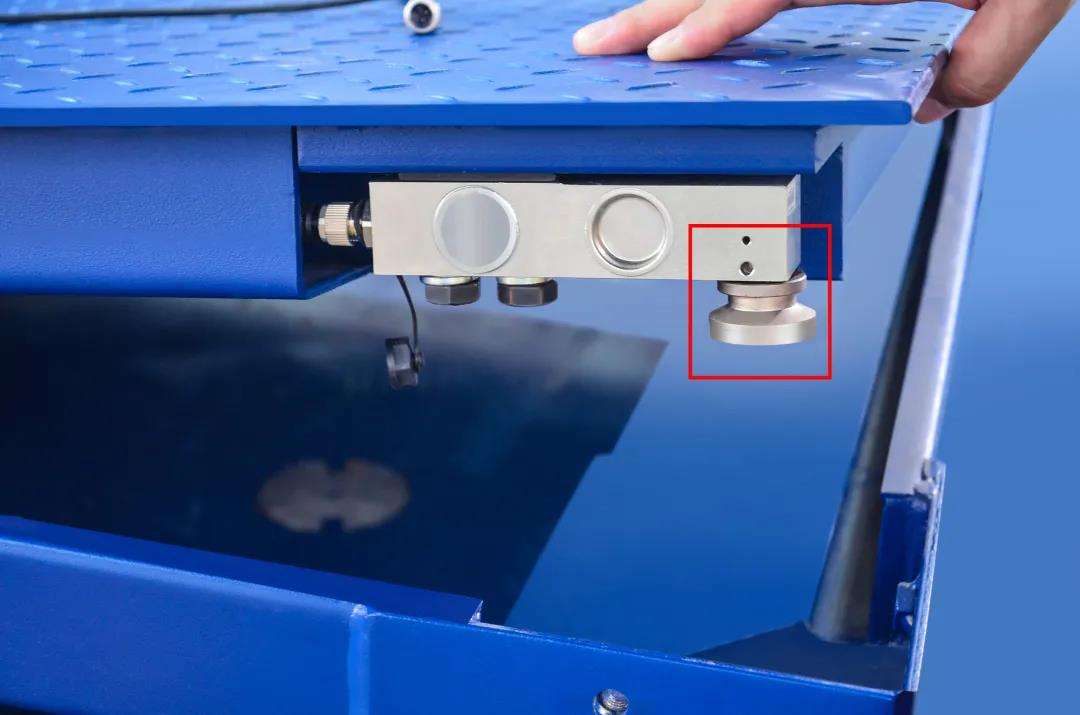

称量台式承载器型皮带秤的机长不受称重传感器测力构件尺寸的制约,物料在皮带秤输送机的 落点与到达承载器所处位置的距离就有可能做得足够长,物料的速度在进入称重区域之前已达到同 皮带一致,就有可能测得较为准确的 v(t);而托辊间距是固定的,称量长度也就是固定的,承载器上 的物料铺展长度 LW 便是一个确定的常量。然而,这种类型皮带秤的承载器在输送机全长之中仅占据 一小段,称量台前后的输送托辊所受到的皮带张力分量对于邻近的称重托辊是外力,就会干扰称重 托辊对于 m(t) 的测量。因而也难以获得准确的 mΣ。由于皮带张力分量的大小跟相邻托辊之间的高度 差密切相关。经典理论认为,非准直度应实际控制在(0.3 ~ 0.5)mm 之内。然而实践告诉我们,想 要长期保持这个准直度谈何容易!即使在现场安装时暂时做到了,但零件材料的应力时效、环境温度引起的热胀冷缩、托辊与皮带的沾料积尘等等因素,都可能没过多久就把安装时的努力化为泡影。

传统类型皮带秤一般只设 1 个称重单元,与该单元前后相邻的其余托辊都是直接装配在输送机 机架上的输送托辊,不在承载器之内;即使那些具有所谓“在线监测比对”功能的“双秤架”皮带秤, 其 2 个称重单元之间也往往有输送托辊隔离开来。因此称量台会受到由相邻输送托辊传递过来的外 力的影响。但当皮带秤的承载器由 3 个或更多个独立的称重单元不间断排布构成阵列时,作用于承 载器的皮带张力,除了对于阵列出入口首末两组称重托辊是外力之外,对于该两组称重托辊中间的 其他一系列称重托辊则是内力,不会影响阵列首末称重单元之外的其他单元的称重。这就是阵列皮 带秤的“内力理论”。根据这一理论设计制造的阵列皮带秤兼收并蓄了输送机式和称量台式两种承 载器类型的皮带秤优点,既能够消除大部分皮带效应的影响,又具备固定的称量长度并能够较准确 地测得物料速度,从而最大限度地提高测量原理在实际运用中的保真度。

<上一篇>汽车衡参数 - 技术参数

<下一篇>皮带秤 - 模型设定

资料下载

更多>

郑州新益德机电设备有限公司解决方案助您符合最新的药品GMP要求!

如何选择一台适合在GMP环境中使用 的称量设备,会经常困扰着制药企业,例如:选择多大的量程、多少的精度?选择何种材质,以方便清洗和避免污 染?如何执行硬件确认的IQ/OQ/PQ等等,郑州新益德机电设备有限公司解决方案助您符合最新的药品GMP要求!

立即下载常见问题

更多>可能是由于车辆超载导致。解决方法:需要将部分货物卸下,使车辆重量不超过汽车衡的最大承载能力。如果车辆未超载,则可能是汽车衡故障,需要联系专业技术人员进行修复。

可能是由于传感器受到外部干扰或损坏导致。解决方法:检查传感器是否正确安装和连接。如果传感器正常,则可能是受到外部干扰导致,需要将外部干扰源移开。如果传感器损坏,则需要更换传感器。

可能是由于传感器故障或平台不平衡导致。解决方法:首先检查平台是否水平,如果平台不平衡,则需要调整平台。如果平台平衡,则可能是传感器故障,需要联系专业技术人员进行修复。

可能是由于传感器错误或软件故障导致。解决方法:首先检查传感器是否正确安装和连接。如果传感器正常,则可能是软件故障,需要联系专业技术人员进行修复。

可能是由于电源故障或计算机故障导致。解决方法:检查电源和电缆是否连接正确。如果电源和电缆连接正确,则可能是计算机故障,需要联系专业技术人员进行修复。