少年志丨薪火相传

2023-06-02 10:40:41

2023-06-02 10:40:41

“我也是戴着红领巾过来的。因为上学早,第一批入少先队没有发展我,还哭了鼻子。后来当上少先队旗手,热血沸腾。”

今年全国两会上,习近平总书记在与新安小学校长张大冬代表亲切交流时,回忆起自己的少年时代。

“记得入队时心怦怦跳,很激动。不知你们有没有这种感觉?”2014年“六一”国际儿童节前夕,习近平总书记参加北京市海淀区民族小学少先队员入队仪式时,也说到了自己当年入队时的情景。

“为什么会这样?因为是一种荣誉。”总书记说,“我在你们脸上看到了希望,祖国和民族的希望。正像誓言说的那样,要时刻准备着,将来接班。”

当代中国少年儿童既是实现第一个百年奋斗目标的经历者、见证者,更是实现第二个百年奋斗目标、建设社会主义现代化强国的生力军。党的十八大以来,习近平总书记多次走到少年儿童中间,给他们回信等,关心孩子们的身体健康和成长成才。

站在红色江山后继有人、中国特色社会主义事业薪火相传的战略高度,总书记引导广大少年儿童树立远大理想,准备着为实现中华民族伟大复兴的中国梦贡献力量。

“德智体美劳全面发展,字字千金”

△2022年3月30日,习近平总书记来到北京市大兴区黄村镇参加首都义务植树活动。

2022年3月30日,北京市大兴区植树点,习近平总书记同少年儿童一起扶苗培土、拎桶浇水,并同他们谈心。

“还记得过年时,我父亲给我女儿包了一个红包,打开一看,是牙签。原来这是老人家平时收集起来的家里剩下的牙签,他对孙女说‘这些都是珍贵的木材,我帮你们存了起来’。第二年,又包了一个红包,打开一看,是纸巾,也是攒的没用完的纸巾。”

“这些看起来很老土,实则很先进。勿以善小而不为,从一点一滴做起。”

每个人的生活都是由一件件小事组成的,养小德才能成大德。在地方考察调研时,习近平总书记经常专程到学校,关心孩子们的教育和生活,鼓励大家从小做起,日积月累。

△2021年9月14日,习近平总书记在陕西榆林绥德实验中学考察时,同师生亲切交流。

2021年9月14日,在陕西榆林市绥德实验中学考察时,习近平总书记走进教室、操场,观看同学们书法练习和体育锻炼,同大家亲切交流。他勉励同学们:“真正做全面发展的人才,一步一步地走下去,最终都能成为对社会有用的人、国之栋梁。”“德智体美劳全面发展,字字千金,都是经过多年总结摸索才得出来的。”

时代不断发展,等现在的少年儿童长大了,生活将发生巨大变化,科技也会取得巨大进步,需要他们全面发展,用新理念、新知识、新本领去适应和创造新生活。只有这样,一个民族才能生生不息,人类社会才能不断进步。

“成为拥有‘四个自信’的孩子”

今年全国两会上,习近平总书记在谈及抗战时期“新安旅行团”的历史佳话时,强调要善于从五千年中华传统文化中汲取优秀的东西,同时也不摒弃西方文明成果,真正把青少年培养成为拥有“四个自信”的孩子。

抗日战争时期,一支最初由14名小学生组成的“新安旅行团”,以文艺为武器,唤起民众抗日救亡,足迹遍及大半个中国。2021年,习近平总书记给“新安旅行团”的母校——新安小学的少先队员们回信,希望大家“从小坚定听党话、跟党走的决心,刻苦学习,树立理想,砥砺品格,增长本领”。

青少年是党和国家的未来。为了中华民族的今天和明天,习近平总书记寄望少年坚定“四个自信”,立志做听党话、跟党走、有理想、敢担当、能吃苦、肯奋斗的时代新人。

△澳门濠江中学附属英才学校的小学生给习近平写的信。

2019年,一封来自澳门濠江中学附属英才学校小朋友的信,习近平总书记读了好几遍。“写得很感人,能感觉到你们的爱国主义情感。”

给孩子们回信之后,2019年12月19日,习近平总书记如约来到学校看望小朋友们。他语重心长地说:“中华文明是唯一没有断流的古老文明。五千年的历史是我们文化自信的源泉。”“了解鸦片战争以后中华民族的屈辱史,我们才能更深刻理解现在中国人民对中华民族伟大复兴的强烈愿望。”

传承红色基因、加强思想引领、树立正确的价值观……习近平总书记以细致入微的关怀,引导少年儿童在人生旅途上选对路、起好步。

“‘两个一百年’要靠你们接力奋斗”

“中国梦”“与人为善”……2014年5月30日,北京市海淀区民族小学墨韵堂里,书法社团的学生们正在书写古训警句。习近平总书记一一欣赏。

书法老师请习近平总书记为“中国梦”点上最后一笔。总书记对孩子们说:“中国梦要靠你们来实现。第一个‘一百年’时,今天十岁的孩子十六七岁;到第二个‘一百年’时,现在的孩子四五十岁,正逢其时。‘两个一百年’要靠你们接力奋斗,还是你们来点这一笔吧。”

这一笔,寄托总书记对国家未来的希望与祝福。

远大的志向和美好的理想只有通过行动,才能转化为现实。在位于浙江中部台州湾东南海域的大陈岛,一座花岗岩砌筑的垦荒纪念碑静静矗立。1956年,浙江省467名青年奔赴大陈岛参与垦荒建设。经过4年多的艰苦奋斗,曾经鸟儿都不愿停下的荒岛有了生机。

△浙江台州市椒江区学生张婧怡与爷爷奶奶分享习近平总书记的回信。

2016年“六一”国际儿童节前夕,大陈岛老垦荒队员的后代、台州市椒江区12名小学生给习近平总书记写信,报告大陈岛的发展变化,表达传承大陈岛垦荒精神,做爱学习、爱劳动、爱祖国好少年的决心。

习近平总书记很快给孩子们回信:“希望你们向爷爷奶奶学习,热爱党、热爱祖国、热爱人民,努力成长为有知识、有品德、有作为的新一代建设者,准备着为实现中华民族伟大复兴的中国梦贡献力量。”

当年执笔给总书记写信的张婧怡的书桌上,一直摆放着刻有大陈岛垦荒精神“艰苦创业、奋发图强、无私奉献、开拓创新”的水晶雕刻。作为大陈岛老垦荒队员的后代,他们始终保持“垦荒”“拓荒”的精神状态,接续奋斗。

“童年是人的一生中最宝贵的时期,在这个时期就注意树立正确的人生目标,培养好思想、好品行、好习惯,今天做祖国的好儿童,明天做祖国的建设者,美好的生活属于你们,美丽的中国梦属于你们。”

在习近平总书记的关心鼓励下,新时代少年儿童立志向、有梦想,为实现中华民族伟大复兴的中国梦时刻准备着!

<上一篇>谁来拯救岌岌可危的油价?

<下一篇>马斯克等再掀“来华潮”释放啥信号

技术知识

更多>

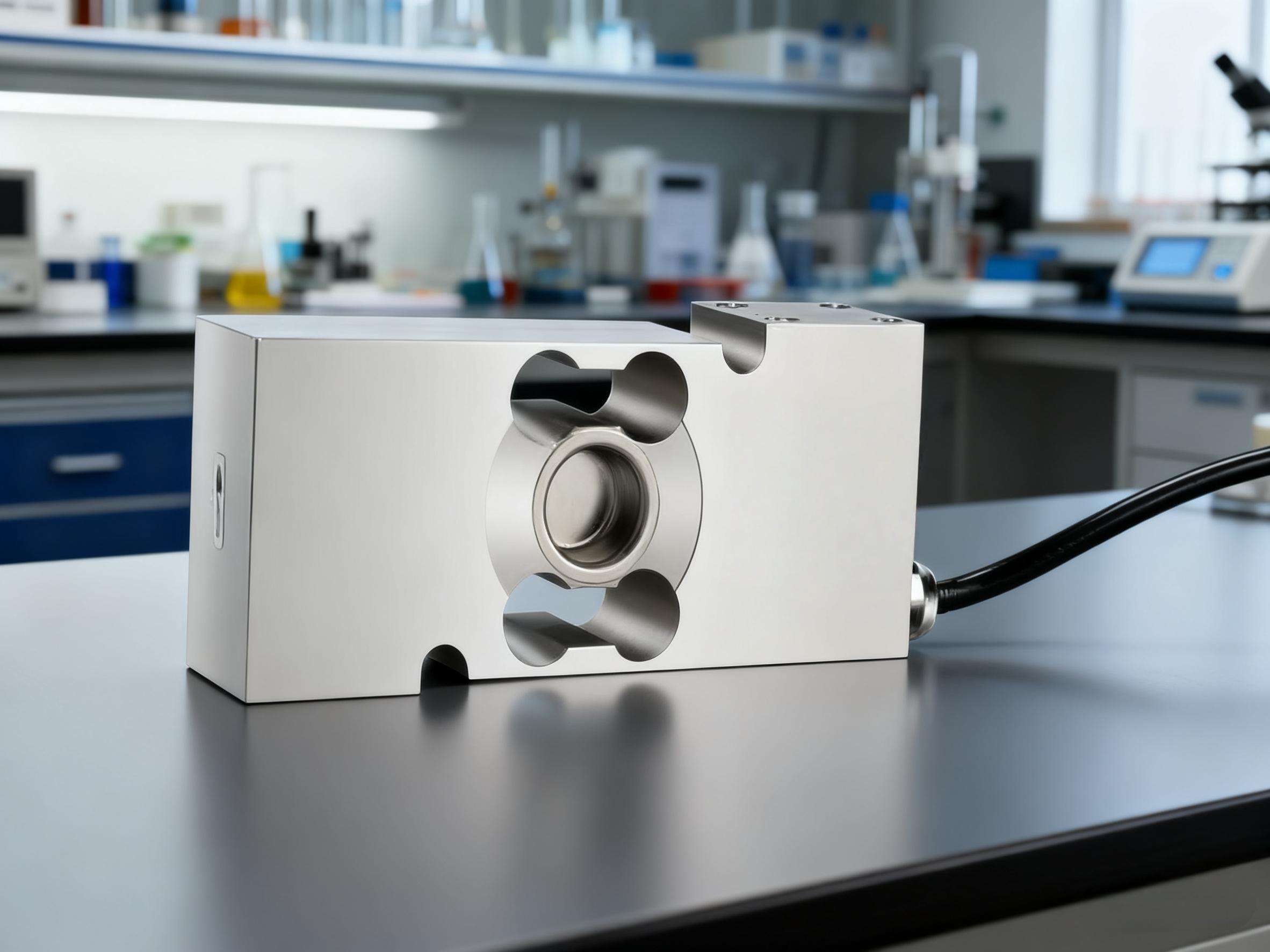

在工业称重领域,尤其是在化工、制药、食品加工等苛刻环境中,传感器的稳定性直接关乎生产安全与质量效益。微小的渗漏、零点的漂移,都可能导致整个过程称重系统失准,带来难以估量的损失。面对高湿、腐蚀与频繁清洗的挑战,您需要的不仅是一台传感器,更是一个值得完全信赖的工艺节点。 新益德HLB单点式不锈钢传感器,专为恶劣工业环境下的精准称重而设计。我们深知“可靠”二字在您心中的分量,因此,我们用实实在在的工艺与参数,兑现这份承诺。 真实可靠,源于坚不可摧的密封防护 核心的脆弱性,往往来自最微小的侵入。新益德HLB传感器采用先进的激光焊接密封技术,实现了传感器壳体的一体化无缝封装。这与传统的胶封或机械密封方式相比,具有质的飞跃: 绝对气密:激光焊接从根本上杜绝了水汽、粉尘及腐蚀性气体的侵入路径,确保内部精密应变计与电路的长久干燥与洁净。 坚固耐久:焊接处强度媲美母材,能够承受频繁的负载冲击与振动,避免因长期使用导致密封老化失效。 正是凭借这一关键工艺,新益德HLB传感器实现了IP68级高防护等级。这意味着它可以长期浸泡在水中或暴露在充满化学气雾的环境中而性能丝毫不减,无论是面对高压冲洗的食品防水秤,还是腐蚀性介质环绕的化工反应釜,都能为您提供真实、稳定、不间断的称重数据。真实可靠,见于扎实严谨的选材与量程 我们拒绝虚标,坚信真实是信任的基石。 材质承诺:传感器整体采用高品质不锈钢制作,其优异的耐腐蚀性能,能够从容应对绝大多数酸碱环境及高湿度工况,从源头上保证了产品的长寿命周期。 量程承诺:我们提供50,100,200,500,1000kg等一系列经过严格标定的标准化量程。每一支传感器在出厂前都经过精密校准,确保在其量程范围内,输出信号线性优异,重复性高,为您的过程控制系统提供真实、准确、可重复的重量反馈。 为何它是您过程称重系统的可靠之选? 应对苛刻环境:激光焊接密封与全不锈钢结构,使其成为不锈钢防水秤、化工防水、制药等行业过程称重系统的理想选择。 安装简便,集成度高:单点式设计,结构紧凑,便于集成到各类台面、容器与设备底部,轻松构建稳健的称重解决方案。 维护成本极低:卓越的密封性与耐腐蚀性,意味着更长的使用寿命与近乎为零的因传感器故障导致的停机,有效降低您的总拥有成本。 在精度与稳定至关重要的工业现场,任何华丽的辞藻都不如一份真实的数据可靠。新益德HLB单点式传感器,用激光焊接的IP68防护守护数据的纯净,用不锈钢的坚韧承载工业的重量,用标准化的精准量程兑现每一个承诺。 选择新益德HLB,就是为您的生产线选择了一份沉甸甸的可靠。 新益德传感——以真实参数,铸就可靠典范。

在工业生产、物流装卸等场景中,一款精准、耐用且操作便捷的电子吊秤,是提升作业效率、保障计量准确性的关键。新益德OCS电子吊秤凭借出色的性能与丰富的功能,成为众多用户的优选。 从核心性能来看,新益德OCS电子吊秤实力出众。它最大称重可达3t,最小称重20kg,检定分度值仅1kg,能精准满足中轻度称重场景的计量需求,无论是货物装卸还是生产配料,都能确保数据准确可靠。同时,其采用坚固的钢制外壳,能有效抵抗撞击和振动对称量的影响,即便在复杂的工业环境中使用,也能保持稳定性能,大幅延长设备使用寿命。 精准计量离不开优质传感器的支撑。该吊秤搭载专业的吊秤专用传感器,不仅强度高、寿命长,还具备出色的精度和强大的抗偏载能力。这意味着即便称重时货物存在一定偏载,吊秤依然能精准反馈重量数据,避免因计量偏差带来的损失,为用户提供稳定可靠的称重保障。 在使用体验上,新益德OCS电子吊秤同样贴心。它配备5位数码管显示,字高30mm,还采用超高亮设计,且支持红绿双色选择,无论是在强光照射下还是昏暗环境中,重量数据都能清晰锐利,方便工作人员快速读取。续航方面,高容量可充电蓄电池的加入,让设备一次充电待机长达60小时,满足长时间作业需求,同时关机时还能显示电池容量,便于用户及时了解电量情况,提前充电,避免因电量不足影响作业。 操作便捷性上,这款吊秤也亮点十足。它标配红外遥控接收器,接收通讯距离远,反应灵敏,工作人员无需近距离操作,即可轻松完成各项指令,提升操作安全性与便捷性。此外,吊秤还具备分度值切换选择功能,可根据不同称重需求灵活调整,同时支持去皮、置零、查询、重量锁定、省电、遥控关机等实用功能,覆盖称重作业全流程需求,让操作更高效、更省心。 无论是性能、耐用性还是使用体验,新益德OCS电子吊秤都展现出卓越优势,是助力企业提升作业效率、保障计量精准的可靠伙伴,值得选择!

对于依赖大宗物料的企业而言,物料成本占总运营成本的60%-80%,而称重环节的“跑冒滴漏”与人工浪费,往往是成本失控的“隐形黑洞”——司磅员人为失误导致的称重偏差、内外勾结造成的物料损耗、纸质单据管理产生的人力成本,日积月累便会形成巨大的成本压力。 无人值守称重系统通过“技术替代人工+数据闭环管理”,从根源上堵住成本漏洞,为企业省出“真金白银”。 在人工成本优化方面,传统模式下,一个称重站点需配置2-3名司磅员,且需24小时轮班,年人工成本超10万元。而无人值守称重系统实现全流程自助操作,1名管理员可同时监管3-5个称重站点,人工成本直接降低70%以上。某煤矿企业引入系统后,将原有8个称重站点的24名司磅员精简至4名管理员,年节省人工成本超200万元。 在物料损耗控制方面,系统的“防作弊”功能堪称物料管理的“安全锁”。通过车牌识别、红外防作弊、视频监控、称重数据异常预警等多重技术手段,可有效杜绝“车牌替换”“车辆未完全上磅”“手工篡改数据”等作弊行为。据统计,企业引入该系统后,物料损耗率平均下降3%-5%,以年周转100万吨、单价1000元/吨的物料计算,每年可减少损耗成本300万-500万元。 此外,管理成本的降低同样显著。系统生成的电子单据可直接对接ERP、MES等企业管理系统,无需人工二次录入,减少数据错误率的同时,节省单据打印、存储、流转的成本;云端数据支持实时查询、分析与导出,无需专人整理报表,管理效率提升50%以上。 当物料管理的每一个环节都实现“降本可控”,企业的利润空间自然随之扩大——无人值守称重系统,正是企业控制成本、提升盈利的“得力助手”。 解决难点●在计量环节存在多达40余种舞弊手段可以导致计量数据的失真●在质检环节中存在采样失真和化验数据失真以及确认值的失真●合同管理环节人为的关系合同存在●结算工作量大、错误多●原始票据重复量过大,部门信息传递不畅●业务部门与核算部门无法连接●ERP系统中无法动态统计企业的库存●不能动态掌握和评价供应商和客户的合作关系帮客户实现●节省成本:省掉磅房称重人员,节省人工成本●提高效率:业务单据自动打印,方便快捷。地磅称重由10-1分钟一次,提升至3-5分钟●提升沟通的效率,缩短销售周期●数据管理:实现多台汽车衡的网络化管理,数据能实时共享。支持历史查询,安全可控●预防作弊:称重过程自动化完成,一车一码,减少人为干预,称重数据自动生成上传●后台数据自动分析,预警提醒问题数据,防止人为操作。●扩展接口:可扩展门禁控制管理系统,质检系统,仓库收发管理系统,物流管理系统,●销售管理系统,财务系统等接口

在制造业、矿山、物流等依赖大宗物料流转的行业中,物料管理的效率直接决定企业整体运营节奏。而传统人工称重模式,早已成为制约物料流转的“隐形瓶颈”——车辆排队堵场、人工记录易出错、单据传递耗时长、司磅员交接班效率低等问题,每天都在吞噬企业的时间成本与产能潜力。 无人值守称重系统的出现,彻底重构了物料称重的作业逻辑,将“人等车”的被动模式转变为“车自助”的高效模式,为物料管理注入强劲动力。 其效率优势首先体现在全流程自动化上。车辆驶入称重区域后,系统通过车牌识别自动匹配订单信息,无需人工录入;红外定位装置精准检测车辆是否完全上磅,避免因偏磅导致的二次称重;称重数据实时同步至云端数据库,自动生成电子单据,司机通过自助终端即可打印凭证,整个过程最快仅需90秒,较传统人工称重的5-8分钟,效率提升超300%。 其次,多场景适配能力进一步打破效率壁垒。无论是原料进场、成品出库,还是内部物料调拨,系统可根据不同业务场景预设称重规则:针对固定供应商车辆,支持“预约称重+无感通行”;针对临时车辆,可通过手机端提前上传提货单,实现“到厂即称”;面对雨雪、夜间等复杂环境,系统搭载的高清摄像头与抗干扰传感器,确保24小时不间断稳定运行,彻底解决传统称重“看天办事”“按时下班”的局限。 某大型水泥生产企业引入无人值守称重系统后,每日称重车辆从200辆提升至500辆,物料周转周期缩短40%,厂区拥堵率下降90%,直接推动月产能提升15%。这一案例印证:在物料管理中,称重环节的效率革命,将成为企业降本增效的关键突破口。 解决难点●在计量环节存在多达40余种舞弊手段可以导致计量数据的失真●在质检环节中存在采样失真和化验数据失真以及确认值的失真●合同管理环节人为的关系合同存在●结算工作量大、错误多●原始票据重复量过大,部门信息传递不畅●业务部门与核算部门无法连接●ERP系统中无法动态统计企业的库存●不能动态掌握和评价供应商和客户的合作关系帮客户实现●节省成本:省掉磅房称重人员,节省人工成本●提高效率:业务单据自动打印,方便快捷。地磅称重由10-1分钟一次,提升至3-5分钟●提升沟通的效率,缩短销售周期●数据管理:实现多台汽车衡的网络化管理,数据能实时共享。支持历史查询,安全可控●预防作弊:称重过程自动化完成,一车一码,减少人为干预,称重数据自动生成上传●后台数据自动分析,预警提醒问题数据,防止人为操作。●扩展接口:可扩展门禁控制管理系统,质检系统,仓库收发管理系统,物流管理系统,●销售管理系统,财务系统等接口

“以前过磅排队两小时,称重还得等10分钟,现在扫个码3分钟就能搞定,拉货效率比以前高太多了!”这是某大型矿场司机对郑州新益德无人值守智能称重系统的真实反馈。在物流效率决定企业竞争力的当下,“无人值守一码通”正以颠覆性的效率提升,重塑企业称重环节的运作节奏。 传统称重流程的低效问题,根源在于“人工干预多、环节衔接慢”。车辆到达磅房后,需等待称重人员核对信息、手动操作衡器、填写单据,若遇到人员交接、数据核对争议等情况,单次称重时间往往长达10-15分钟。尤其在货运高峰期,多辆车辆排队等待称重,极易造成厂区交通拥堵,甚至影响整个物料供销链条的运转效率。而无人值守智能称重系统的“一码通”设计,将称重流程压缩至“扫码-称重-打印”三步:车辆入场时通过终端生成专属二维码,二维码包含车辆信息、运输任务等关键数据;车辆驶上汽车衡后,系统自动识别二维码并启动称重,称重数据实时采集;称重完成后,业务单据自动打印,整个过程最快仅需3-5分钟,相比传统模式效率提升超150%。 效率提升的价值不仅体现在单辆车的称重速度上,更延伸至企业整体业务流转环节。传统模式下,称重数据需人工整理后传递至财务、仓储等部门,信息传递滞后往往导致结算延迟、库存统计不及时——例如,财务部门需等待磅房提交称重单据后才能开展结算工作,结算周期常长达数天;仓储部门无法实时获取物料入库数据,导致库存管理被动。而“无人值守一码通”依托系统网络化管理能力,称重数据通过二维码关联后实时同步至企业各业务部门,财务部门可即时获取称重数据开展结算,结算周期缩短至1-2天;仓储部门通过系统动态掌握库存变化,实现精准补货与出库管理。同时,系统支持多台汽车衡联网称重,不同磅房的称重数据通过“一码通”实现跨设备共享,避免了多衡器运行时的数据孤岛问题,进一步提升了企业整体业务流转效率,帮助企业缩短销售周期、加快资金周转,在市场竞争中抢占先机。解决难点●在计量环节存在多达40余种舞弊手段可以导致计量数据的失真●在质检环节中存在采样失真和化验数据失真以及确认值的失真●合同管理环节人为的关系合同存在●结算工作量大、错误多●原始票据重复量过大,部门信息传递不畅●业务部门与核算部门无法连接●ERP系统中无法动态统计企业的库存●不能动态掌握和评价供应商和客户的合作关系帮客户实现●节省成本:省掉磅房称重人员,节省人工成本●提高效率:业务单据自动打印,方便快捷。地磅称重由10-1分钟一次,提升至3-5分钟●提升沟通的效率,缩短销售周期●数据管理:实现多台汽车衡的网络化管理,数据能实时共享。支持历史查询,安全可控●预防作弊:称重过程自动化完成,一车一码,减少人为干预,称重数据自动生成上传●后台数据自动分析,预警提醒问题数据,防止人为操作。●扩展接口:可扩展门禁控制管理系统,质检系统,仓库收发管理系统,物流管理系统,●销售管理系统,财务系统等接口

常见问题

更多>可能是由于车辆超载导致。解决方法:需要将部分货物卸下,使车辆重量不超过汽车衡的最大承载能力。如果车辆未超载,则可能是汽车衡故障,需要联系专业技术人员进行修复。

可能是由于传感器受到外部干扰或损坏导致。解决方法:检查传感器是否正确安装和连接。如果传感器正常,则可能是受到外部干扰导致,需要将外部干扰源移开。如果传感器损坏,则需要更换传感器。

可能是由于传感器故障或平台不平衡导致。解决方法:首先检查平台是否水平,如果平台不平衡,则需要调整平台。如果平台平衡,则可能是传感器故障,需要联系专业技术人员进行修复。

可能是由于传感器错误或软件故障导致。解决方法:首先检查传感器是否正确安装和连接。如果传感器正常,则可能是软件故障,需要联系专业技术人员进行修复。

可能是由于电源故障或计算机故障导致。解决方法:检查电源和电缆是否连接正确。如果电源和电缆连接正确,则可能是计算机故障,需要联系专业技术人员进行修复。